Historique de la fabrication additive

Les années 1980 : genèse de l’impression 3D

Les premiers essais d’impression 3D datent de 1980 par le Docteur Hideo Kodama. Il a développé une approche de la production couche par couche en créant l’ancêtre de la stéréolithographie (SLA) avec un procédé de solidification de résine couche par couche grâce à une lampe UV.

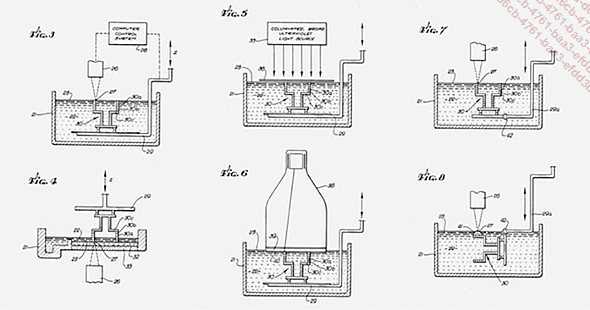

Le premier brevet sur la "fabrication additive" fut déposé le 16 juillet 1984 par trois Français : Jean-Claude André, Olivier de Witte et Alain le Méhauté pour l’entreprise Cilas Alcatel. Ce brevet n’a donné lieu à aucune invention, car aucune opportunité commerciale ne s’était présentée. La même année, un Américain du nom de Charles W. Hull brevette la technologie de stéréolithographie SLA (StéréoLithographie Apparatus).

Plans du brevet de Charles W. Hull en 1984 (source https://www.3dsystems.com/)

C’est d’ailleurs ce brevet qui est à l’origine du nom de l’extension du fichier d’impression .STL (pour STereolithography Layers). Ce brevet est exploité par la société 3D Systems, qui est aujourd’hui un géant de la fabrication d’imprimantes 3D, dont Chuck Hull est le cofondateur. En 1987, 3D Systems annonce la SLA-1...

Les années 1990 : les fondations industrielles

En 1990, la société EOS GmbH est fondée en Allemagne. Cette société développe le premier système EOS Stereos pour la production d’applications destinées à l’impression 3D. Aujourd’hui, la qualité de fabrication de la société EOS est reconnue, notamment pour sa technologie de frittage sélectif par laser (SLS) pour plastiques et métaux.

En 1992, la société Stratasys dépose enfin le brevet de la technologie FDM (Fused Deposition Modeling) qui leur a permis ensuite de commercialiser les premières imprimantes 3D à dépôt de fil à usages professionnel et individuel.

Entre 1992 et 2000, de nombreuses sociétés émergent dans le domaine de la fabrication additive, avec des technologies toutes aussi différentes les unes que les autres. On retrouve le développement de la technologie Arcam MCP et de la SLM (Selective Laser Melting), qui est aujourd’hui utilisée dans l’industrie aéronautique et automobile. La technologie d’impression par jet d’encre du MIT est reprise par la société ZCorp lors du développement de la Projection de liant (Binder Jetting). Cette technique donne lieu à la Z402, une imprimante 3D produisant des modèles grâce à...

Les années 2000 : une décennie d’innovations

L’année 2000 marque un tremplin dans la bio-impression 3D. Le premier rein fonctionnel est imprimé en 3D. Ces reins sont testés en laboratoire sur des souris, le taux de rejet est très faible. Il faudra attendre treize ans avant de connaître la première transplantation sur un patient humain.

C’est également en 2000 que sont développées les nouvelles applications d’impression 3D en béton. Des recherches avaient déjà été menées dans les années 1960, mais elles avaient été abandonnées par manque de fonds et de technologie. Il s’agit en fait de la technologie D-Shape, qui permet d’imprimer en 3D un simili béton, un matériau similaire à de la pierre. Il faudra attendre 2008 pour que des constructeurs investissent dans des machines grand format permettant de produire de petites maisons en moins de 24 h.

L’année 2004 fut une année très importante dans l’histoire de l’impression 3D individuelle. C’est la naissance du RepRap Project (Replication Rapid prototyper), projet open source consistant à reproduire une imprimante 3D à l’aide de cette dernière. La technologie FDM est adoptée au sein de ce projet. L’engouement autour du projet RepRap...

Les années 2010 : la démocratisation

En 2010, une première voiture imprimée en 3D est créée. La structure principale est entièrement imprimée en 3D. De nombreux acteurs de l’industrie s’intéressent de près à la fabrication additive dont, en premier lieu, les constructeurs allemands BMW et Audi.

Strati, première voiture fonctionnelle imprimée en 3D (source Local Motors, https://localmotors.com)

En 2011, l’université de Cornwell conçoit une imprimante 3D capable d’imprimer des denrées alimentaires. La NASA est le premier client intéressé par cette technologie dans le but de faciliter le transport de nourriture dans l’espace.

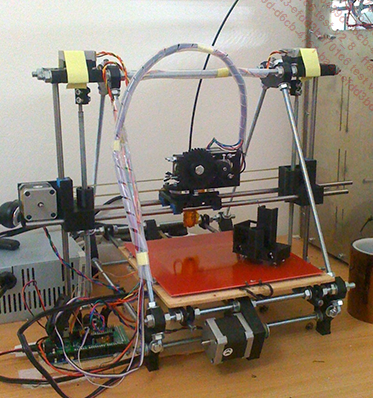

Plusieurs types d’imprimantes FDM ont été conçues au sein du projet RepRap. Certains contributeurs au projet décident de créer des imprimantes tierces inspirées de ces imprimantes RepRap. C’est ainsi que naquit la Prusa i3, conçue par Joseph Prusa en 2012. Cette imprimante open source sera une vitrine institutionnelle pour de nombreux constructeurs d’imprimantes 3D.

La Prusa Mendel développée dans le cadre du projet RepRap

En 2014, la NASA amène une imprimante 3D dans l’espace afin de créer le premier objet imprimé en 3D hors de la planète Terre.

De nombreuses innovations médicales...

Les années 2020 : quel avenir pour l’impression 3D ?

Lors de la dernière décennie, le budget mondial consacré à la recherche en fabrication additive n’a pas arrêté d’évoluer, devenant l’un des plus gros budgets alloués à la recherche au monde. Les secteurs les plus importants concernent l’impression 3D médicale, la bio-impression 3D d’organes et de tissus et l’impression 3D à destination de l’industrie du bâtiment. Juste derrière, on retrouve les technologies de fabrication industrielles SLM et SLS en vue d’optimiser la production de pièces pour les secteurs de l’aéronautique et de l’automobile.

À titre d’exemple, l’impression 3D permet aujourd’hui de miniaturiser et d’alléger les moteurs de Formules 1 afin, entre autres, d’optimiser le rendement poids/puissance ainsi que la consommation du véhicule. Et c’est exactement dans ce sens que l’industrie automobile se dirige. Il en est de même dans l’industrie aéronautique, où l’objectif est de créer de nouvelles pièces plus légères et tout aussi résistantes en impression 3D dans le but de réduire la consommation des aéronefs.

Le domaine de l’impression 3D a tout de même connu une forte baisse d’activité...

Editions ENI Livres | Vidéos | e-Formations

Editions ENI Livres | Vidéos | e-Formations