Premiers pas avec mon imprimante 3D

Composition d’une imprimante 3D FFF

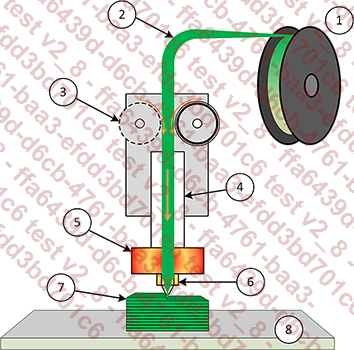

On distingue différents types d’imprimantes FFF (Fused Filament Fabrication) sur le marché de l’impression 3D. Toutes fonctionnent sur le même principe : le dépôt couche par couche de filament plastique fondu. Les couches additionnées forment l’objet à imprimer. Voyons, étape par étape, comment le processus d’impression 3D peut être décomposé.

Le procédé d’impression 3D par dépôt de filament plastique fondu étape par étape

-

Étape 1 : une bobine de filament plastique d’un diamètre constant est placée en amont de l’imprimante 3D. Elle va se dérouler pendant l’impression.

-

Étape 2 : le filament se dirige vers le système d’extrusion.

-

Étape 3 : le système d’extrusion possède un moteur pas-à-pas et une roue crantée pour faire avancer ou reculer le filament. Grâce à ce système, l’imprimante peut gérer avec précision la quantité de matière à utiliser.

-

Étape 4 : le filament est guidé au travers d’un guide-filament. Ce dernier est souvent refroidi par air ou par eau avant le passage du filament à l’étape suivante, le bloc de chauffe.

-

Étape 5 : le bloc chauffant permet de faire fondre le filament plastique.

-

Étape 6 : le filament fondu est poussé par le système d’extrusion au travers de la buse dotée d’une sortie à faible diamètre (souvent entre 0,2 et 0,6 mm).

-

Étape 7 : le plastique extrudé est déposé en fines couches définies par la hauteur de couche donnée dans le logiciel de découpe pour l’impression 3D (slicer 3D).

La première couche de filament fondu est déposée sur un "plateau" ou un "lit" (8), qui est souvent chauffé pour améliorer l’adhésion de la pièce imprimée. En parallèle de ces étapes d’extrusion du filament, la tête d’impression et/ou le lit se déplacent selon les axes X, Y et Z pour déposer la matière à l’endroit prévu.

1. Les axes d’une imprimante 3D

a. Imprimantes cartésiennes...

Le flux de travail en impression 3D

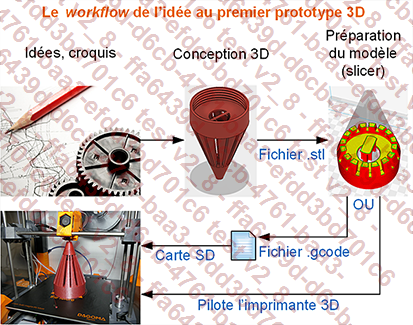

Pour désigner le processus complet de création d’une pièce, de la naissance de l’idée jusqu’à l’impression 3D, on peut utiliser le terme anglais workflow, qui se traduit par "flux de travail" ou encore "processus de travail".

Processus de création d’un prototype en 3D, de la naissance de l’idée jusqu’à l’impression 3D

Tout d’abord, l’idée de la pièce va naître sur papier ou dans l’imagination. Il faudra ensuite concevoir la pièce à l’aide d’un logiciel de conception 3D. Ces deux premières étapes ne sont pas nécessaires à l’apprentissage de l’impression 3D, mais les imprimeurs les plus créatifs s’essayent tôt ou tard à la conception.

En fin de conception, le dessinateur effectue un mesh 3D (maillage 3D) de la pièce pour le transformer dans un format exploitable par un slicer 3D (trancheur 3D). Ensuite vient la préparation du modèle à l’impression dans le slicer. On appelle cette étape le slice en anglais, ou encore le tranchage en français.

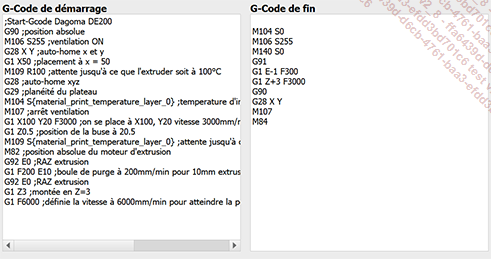

Exemples de début et de fin de fichier .gcode définis dans le slicer 3D

Une fois le modèle préparé et les paramètres d’impression ajustés, le slicer va créer un fichier machine contenant de nombreuses lignes de code qui vont être décryptées par l’imprimante 3D. Il s’agit du langage G-Code. Ce code est soit envoyé directement depuis le slicer vers l’imprimante 3D, soit enregistré dans un fichier .gcode ou .g qui sera placé dans la carte mémoire de l’imprimante 3D.

1. Naissance des idées

Lors de la création d’un projet 3D, plusieurs approches sont possibles. Il en existe trois principales :

-

L’approche ingénieur, où l’on va créer un objet, un produit, à partir d’un besoin. Dans ce cas, il sera important d’analyser les contraintes et de connaître les spécifications de son projet.

-

Une seconde approche consiste à analyser l’existant pour reproduire un objet ou créer un objet qui va s’adapter au monde réel. Dans ce cas, vous pourrez également...

Editions ENI Livres | Vidéos | e-Formations

Editions ENI Livres | Vidéos | e-Formations